倉庫特化型 動線分析システムを開発

公開日:2024年2月28日

2024年2月28日、川田テクノロジーズ株式会社(東証プライム:3443、本社:東京都北区、代表取締役社長:川田忠裕)は、グループ内で倉庫・工場のシステム建築を手掛ける川田工業株式会社と共同で、カメラとAIで倉庫内のピッキング作業を可視化する動線分析システムを開発したことを発表しました。

- 【概要】

- 倉庫内業務の中でも属人性が高く自動化が難しいピッキング作業(*1)において、高段ピッキングは、低段ピッキングに比べ数倍の作業時間を要するため、基本的には高段ピッキングの頻度を減らし、低段ピッキングが多くなるよう荷物のロケーションを管理していくことが重要となります。

- このたび開発したシステムは、ピッキング作業の効率化に向け、カメラとAIを用いて作業者やフォークリフトの移動経路・ピックアップ箇所などを可視化することで、高段ピッキングによる作業時間のロスを判定するものです。これまでカメラとAIで動線分析を行うシステムは、主に商業施設内の顧客動線の分析マーケティングなどで利用されてきましたが、倉庫内の作業者やフォークリフトのピッキング作業に特化した動線分析システムとしては、日本初(*2)となります。

- ※1ピッキング作業とは、注文を受けた荷物を出荷するために、伝票などに書かれた荷物を倉庫内の荷物の中から選び出し、集める作業

- ※2川田テクノロジーズ調べ(2023年8月1日)。庫内のピッキング作業を対象に、ピッキングの位置や高さなどを自動判定するシステムは日本初

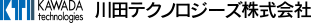

動線分析結果表示画面

- 【開発の背景】

- 生産年齢人口の減少、輸配送の小口化・多頻度化、2024年問題などを背景に、人手不足が深刻な物流業界では、倉庫業務の効率化が求められています。中でも庫内業務の要とも言われるピッキング作業の効率化は重要な課題です。

- 一般にピッキング作業は、倉庫の運用形態の変化に応じて効率が悪くなるため、ピッキング作業や作業導線を定期的にモニタリングすることが肝要ですが、既存のRFIDやビーコンなどの「通信タグ」を用いた作業導線分析システムではシステム導入時におけるコストや運用時における通信端末の管理などユーザー側の負担が大きく、実用面での課題があります。

- 今回開発したシステムでは専用ハードやタグではなく市販のカメラを使用することで導入コストを抑え、運用面の負担を軽減して、ピッキング作業や作業導線のモニタリングとそれをもとにした作業ロスの判定が定常的に行えます。今後は川田工業の建築事業部で多数の実績がある倉庫や物流センターのお客様を中心に本システムをご活用いただき、運用面での付加価値を高めていきます。

▼詳細は以下をご覧ください。

【関連するSDGs目標】

事業に関するお問い合わせ、企業・IR情報に関するご質問はこちらより承っております。